KS. Ngô Xuân Thế

Trên thực tế, công tác chế tạo – vận chuyển – lắp đặt các máy phát thủy điện lớn phụ thuộc rất nhiều vào trình độ công nghệ của nhà chế tạo – điều kiện vận chuyển – điều kiện lắp đặt tại hiện trường.

Thông thường, do điều kiện vận chuyển (kích thước vận chuyển tối đa & khối lượng kiện hàng tối đa – hàng siêu trường & siêu trọng) mà các thành phần của một máy phát thủy điện như Stato, Rôto thường được chế tạo từng phần tại nhà máy sản xuất, vận chuyển đến hiện trường và tổ hợp ngay tại công trường.

Trong phạm vi bài báo này, người viết chỉ trình bày một số phương pháp tổ hợp Stato máy phát thủy điện thường gặp, ưu khuyết điểm của các phương pháp, một số khiếm khuyết & sự cố có thể xảy ra trong quá trình lắp đặt & vận hành.

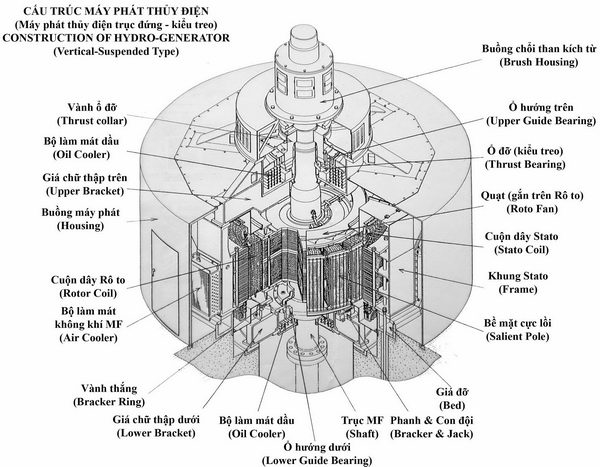

1. Cấu trúc MF thủy điện:

Các phần thuộc Stato bao gồm:

- Khung Stato (Frame): là kết cấu đỡ cho lõi thép kỹ thuật điện. Có yêu cầu về độ cứng vững & độ chính xác cao. Trên khung Stato gắn các trụ thép định vị cho việc lắp chính xác các lá thép của lõi thép kỹ thuật điện.

- Lõi thép kỹ thuật điện (Stato Core): là phần dẫn từ của cuộn dây Stato máy phát. Gồm nhiều lá thép kỹ thuật điện ghép lại, được định vị chính xác bằng các thanh trụ thép trên khung Stato, ép chặt bằng các tấm móng ngựa trên và dưới khung Stato.

- Cuộn dây Stato (Stato Coil): là phần dẫn điện của Stato, có cấu trúc gồm thanh dẫn lớp trên & thanh dẫn lớp dưới, quấn theo kiểu xếp hoặc kiểu sóng, thanh dẫn lớp trên của rãnh này nối với thanh dẫn lớp dưới của rãnh khác theo bước quấn dây.

2. Các cách phân mảnh & tổ hợp Stato:

Đối với từng thành phần của Stato, ta có thể chọn phương án phân mảnh và tổ hợp khác nhau trên các nguyên tắc cơ bản là:

- Đảm bảo điều kiện vận chuyển đến công trường

- Khối lượng công việc tổ hợp tại hiện trường là ít nhất

- Tính chất phức tạp và yêu cầu kỹ thuật của công việc tổ hợp tại hiện trường phải phù hợp với điều kiện thi công tại hiện trường sao cho đảm bảo chất lượng Stato sau khi tổ hợp với độ rủi ro thấp.

Dựa trên các nguyên tắc nêu trên, có các phương pháp thông dụng để phân mảnh các thành phần của Stato như sau:

a. Khung Stato:

Để đảm bảo điều kiện chuyên chở về kích thước, các khung Stato có kích thước vượt quá kích thước giới hạn đều phải thiết kế chế tạo phân mảnh, ghép bằng bu lông cường độ cao.

b. Lõi thép kỹ thuật điện Stato & cuộn dây Stato:

Lõi thép kỹ thuật điện Stato & cuộn dây Stato được lắp đặt liên quan mật thiết đến nhau (do cuộn dây lắp trên lõi thép). Việc quyết định phương án phân mảnh và tổ hợp hai phần này là một quyết định chung & thường do quyết định phương án đối với lõi thép quyết định.

Khối lượng và yêu cầu kỹ thuật của công việc lắp đặt lõi thép, lắp thanh dẫn cuôn dây Stato là rất lớn, thông thường, các nhà chế tạo thường muốn thực hiện các công việc này tại nhà máy sản xuất để tránh chi phí tăng cao do lắp đặt tại hiện trường và giảm thiểu rủi ro về chất lượng trong quá trình lắp đặt.

Khối lượng lớn nhất của Stato là lõi thép kỹ thuật điện. Do cấu trúc của lõi thép kỹ thuật điện bao gồm nhiều lá thép mỏng ghép lại với nhau nên có nhiều phương án phân mảnh như sau:

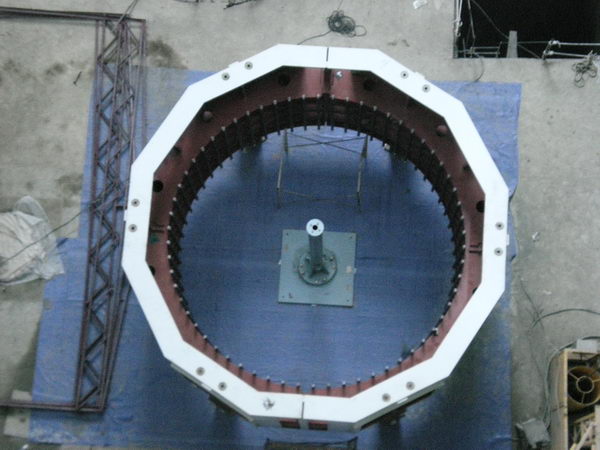

– Phân mảnh theo khung Stato: Các lá thép kỹ thuật điện được ghép theo từng mảnh khung Stato tại nhà chế tạo, từng mảnh được tổ hợp thử để kiểm tra độ tròn, độ đồng tâm và các chỉ tiêu kỹ thuật khác. Các thanh dẫn cuộn dây được lắp đặt tại nhà chế tạo, cố định chắc chắn trừ phần các thanh dẫn lắp trong rãnh cạnh mối ghép mảnh. Khi vận chuyển, các thanh dẫn phần mối ghép được tháo ra, các mảnh khung Stato cùng với phần lõi thép kỹ thuật điện và cuộn dây Stato được tách rời, đóng gói cẩn thận và chuyển tới nơi lắp đặt tại công trường. Công tác tổ hợp tại hiện trường được tối thiểu hóa, bao gồm việc ghép các mảnh Stato tại giếng máy phát; lắp một số thanh dẫn vùng mối ghép; thực hiện các phép kiểm tra thí nghiệm giám sát chất lượng.

– Thực hiện lắp đặt toàn bộ phần lõi thép kỹ thuật điện & cuộn dây Stato tại hiện trường: các lá thép kỹ thuật điện, thanh dẫn cuộn dây Stato & các vật liệu – phụ kiện được chuyển rời theo từng kiện nhỏ tới hiện trường. Công tác thiết kế chế tạo đòi hỏi độ chính xác cao, với các biện pháp đảm bảo chất lượng của lá thép, thanh dẫn cuộn dây phải chính xác, các kích thước lắp đặt có dung sai bé, không xảy ra tình trạng lỗi kích thước lắp. Công tác tổ hợp tại hiện trường có khối lượng lớn, đòi hỏi kỹ thuật cao, cần đảm bảo các tiêu chuẩn cao của môi trường lắp đặt về nhiệt độ, độ ẩm không khí, độ sạch bụi. Việc đảm bảo chất lượng vì thế có độ rủi ro cao.

c. Một số khiếm khuyết có thể xảy ra trong quá trình lắp đặt & vận hành:

Với khung Stato, phụ thuộc vào phương án phân mảnh có lắp sẵn phần lõi thép hay chỉ phân mảnh phần khung, các khiếm khuyết có thể xảy ra là:

– Khi tổ hợp các lá thép của lõi thép Stato tại hiện trường xảy ra hiện tượng cọng dồn dung sai các lá thép, dẫn đến kích thước hình học của lõi thép không đúng như thiết kế, thay đổi về độ tròn cũng như giá trị khe hở giữa Stato & Rô to. Để tránh hiện tượng này, khi lắp đặt tại hiện trường, nhà chế tạo thường phải làm trước 1 trụ chuẩn tại tâm của khung Stato (xem trong hình trên), dùng các dụng cụ đo chuyên dùng để chỉnh kích thước lắp đặt của khung Stato & các lá thép ngay trong quá trình lắp đặt.

– Việc vận chuyển các mảnh Stato đã được ghép lõi thép và các thanh dẫn cuộn dây đến hiện trường làm xô lệch lõi thép. Dẫn đến khi ghép các mảnh Stato không đạt (hoặc đạt ở giới hạn xấu) tiêu chuẩn về kích thước hình học của lõi thép Stato.

– Việc ghép các mảnh thực hiện không tốt, dẫn đến các lá thép của lõi ghép không chắc, dẫn đến khe hở mạch từ tại vết ghép lớn hơn tính toán cho phép. Hiện tượng này gây ra:

o Lõi thép dẫn từ không tốt, từ giảo tăng cao khi máy phát có kích từ dẫn đến hiện tượng tiếng ồn tăng cao với tần số âm thanh 100HZ.

o Khi hoạt động lâu ngày, tại vùng khe hở mạch từ, hiện tượng từ giảo cộng với tác động của lực từ tác động lên mép các lá thép kỹ thuật điện làm phá hỏng các lớp cách điện của lá thép kỹ thuật điện, dẫn đến hiện tượng dòng Fucô tăng dần, gây cháy thép cục bộ tại khu vực này và có thể dẫn đến gây hư hỏng thanh dẫn Stato.

3. Một số kết quả kiểm tra thực tế:

Sau khi đưa vào vận hành, tổ máy H2 Nhà máy thủy điện Hương Điền có hiện tượng tiếng ồn bất thường tăng cao khi máy phát có kích từ. Tiến hành kiểm tra máy phát ở các trạng thái, kết quả kiểm tra như sau:

a. Kiểm tra tình trạng máy phát H2 tại vị trí tĩnh, kiểm tra các mối ghép mảnh Stato:

– Tình trạng máy phát H2 bình thường,

– Tại các vị trí ghép mảnh Stato được hàn bao che kín bằng tôn thép, không quan sát trực tiếp mối ghép lõi thép được.

b. Kiểm tra khi máy phát H2 chạy không tải & không kích từ:

– Tiếng ồn bất thường chưa xuất hiện,

– Kết quả kiểm tra độ rung bình thường (xem bảng ghi giá trị đo độ rung).

| Ổ đỡ | Ổ hướng trên | Ổ hướng Tuabin | Giá chữ thập trên | |||||

| Vị trí đo |

Dọc trục | Hướng kính | Dọc trục | Hướng kính | Dọc trục | Hướng kính | Dọc trục | Hướng kính |

| Không có kích từ | X: 2µm | X: 1µm | X: 2µm | X: 1.5µm | X: 1µm | X: 1.6µm | X: 0.8µm | X: 1µm |

| Y: 2µm | Y: 1µm | Y: 2µm | Y: 1.5µm | Y: 1µm | Y: 1.7µm | Y: 0.8µm | Y: 1µm | |

| Có kích từ | X:2,54µm | X: 4µm | X: 1µm | X: 1.6µm | X:2.54µm | X:7.6µm | ||

| Y: 2µm | Y: 2.54µm | Y: 1.3µm | Y:1.6µm | Y: 1.7µm | Y:2.54µm | |||

| Giá trị tiêu chuẩn tham khảo cho các máy phát cùng loại: < 100µm | ||||||||

c. Kiểm tra khi máy phát H2 chạy không tải & kích từ tới điện áp định mức:

– Khi bắt đầu có kích từ, tiếng ồn bất thường xuất hiện và tăng cao.

– Kết quả đo độ rung có tăng, song vẫn nhỏ hơn tiêu chuẩn cho phép (tiêu chuẩn tham khảo dùng cho các máy phát cùng loại).

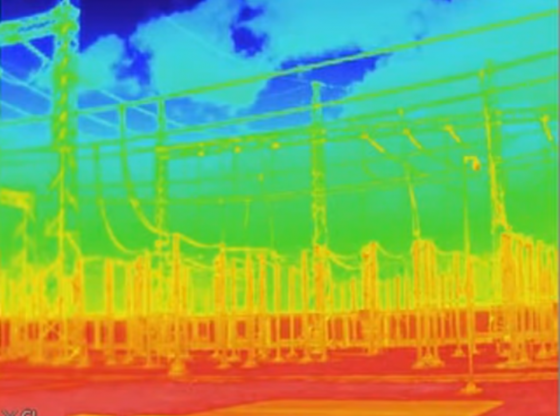

– Tiến hành đo cảm ứng từ bằng vòng cảm ứng có đường kính 1m tại các vị trí mối ghép Stato bên ngoài tường bê tông giếng máy phát. Kết quả đo như sau:

| Kết quả đo (V) | ||||

| TT | Vị trí đo | Không kích từ | Có kích từ |

Ghi chú |

| 1 | Mối ghép số 1 | 0 | 0 | |

| 2 | Mối ghép số 2 |

0 | 11 | |

| 3 | Mối ghép số 3 |

0 | 50 | |

4. Kết luận & kiến nghị:

a. Về nguyên nhân tiếng ồn bất thường: theo các kết quả đo đạc và phân tích, có thể kết luận nguyên nhân tiếng ồn bất thường là do chất lượng mối ghép các mảnh Stato MF H2 không tốt, cụ thể là mối ghép số 3 (mối ghép phía thượng lưu nhà máy).

b. Về các hậu quả, hư hỏng do khiếm khuyết tại mối ghép:

– Gây tiếng ồn lớn trong vận hành, làm gia tăng độ rung của giá đỡ chữ thập trên từ 1µm lên 7,6µm.

– Khi vận hành lâu dài có khả năng gây cháy thép cục bộ tại các điểm ghép thép mạch từ. Tuy nhiên, quá trình cháy thép có thể diễn ra nhanh (vài tháng) hoặc chậm (vài năm, hàng chục năm)

– Khi hiện tượng cháy thép diễn ra, có khả năng gây nóng cục bộ và dẫn đến tăng nhanh quá trình lão hóa – phá hủy cách điện lá thép, cách điện thanh dẫn cuộn dây Stato.

c. Về khả năng và biện pháp sửa chữa:

– Việc xử lý triệt để nguyên nhân có thể thực hiện bằng cách làm lại mối ghép (tháo rời các mảnh Stato, xử lý mối ghép và ghép lại như lắp mới). Khối lượng công việc thực hiện theo phương án này là rất lớn, thời gian kéo dài.

d. Kiến nghị:

– Theo dõi chặt chẽ tình trạng máy phát trong vận hành.

– Tổ chức lấy ý kiến, hội thảo với các chuyên gia của các nhà máy điện trên toàn quốc.

– Liên hệ với chuyên gia nhà chế tạo để tìm biện pháp khắc phục.